ఉత్పత్తులు

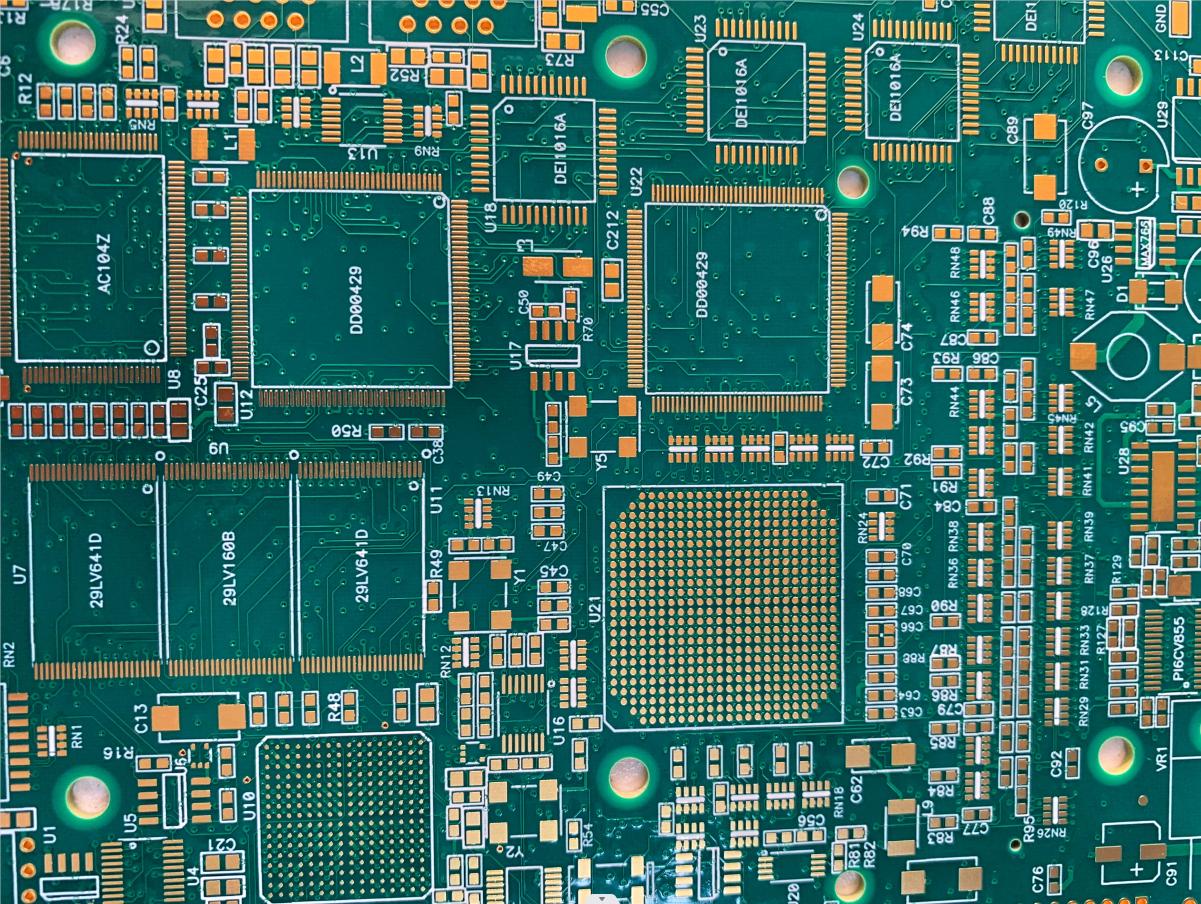

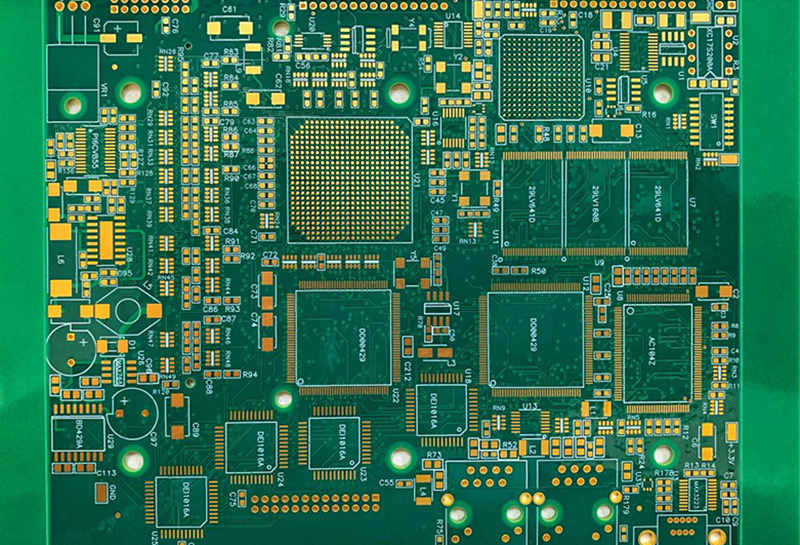

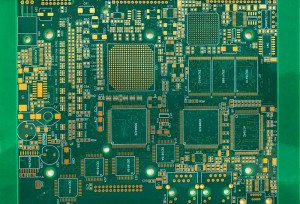

ప్రత్యేక రాగి మందపాటి ఆర్డర్తో టెలికాం కోసం 18 లేయర్ హెచ్డిఐ

| పొరలు | 18 పొరలు |

| బోర్డు మందం | 1.58MM |

| పదార్థం | FR4 TG170 |

| రాగి మందం | 0.5/1/1/0.5/ 0.5/1/1/0.5/0.5/1/1/0.5oz |

| ఉపరితల ముగింపు | ఎనిగ్ au మందం0.05ఉమ్; ని మందం 3UM |

| కనిష్ట రంధ్రం (మిమీ) | 0.203 మిమీ |

| కనిష్ట పంక్తి వెడల్పు (మిమీ) | 0.1 మిమీ/4 మిల్ |

| MIN లైన్ స్పేస్ (MM) | 0.1 మిమీ/4 మిల్ |

| సోల్డర్ మాస్క్ | ఆకుపచ్చ |

| లెజెండ్ కలర్ | తెలుపు |

| మెకానికల్ ప్రాసెసింగ్ | వి-స్కోరింగ్, సిఎన్సి మిల్లింగ్ (రౌటింగ్) |

| ప్యాకింగ్ | యాంటీ స్టాటిక్ బ్యాగ్ |

| ఇ-పరీక్ష | ఫ్లయింగ్ ప్రోబ్ లేదా ఫిక్చర్ |

| అంగీకార ప్రమాణం | IPC-A-600H క్లాస్ 2 |

| అప్లికేషన్ | ఆటోమోటివ్ ఎలక్ట్రానిక్స్ |

పరిచయం

HDI అనేది అధిక-సాంద్రత కలిగిన ఇంటర్కనెక్ట్కు సంక్షిప్తీకరణ. ఇది సంక్లిష్టమైన పిసిబి డిజైన్ టెక్నిక్. హెచ్డిఐ పిసిబి టెక్నాలజీ పిసిబి ఫీల్డ్లో ప్రింటెడ్ సర్క్యూట్ బోర్డులను కుదించగలదు. సాంకేతికత అధిక పనితీరు మరియు వైర్లు మరియు సర్క్యూట్ల యొక్క ఎక్కువ సాంద్రతను కూడా అందిస్తుంది.

మార్గం ద్వారా, HDI సర్క్యూట్ బోర్డులు సాధారణ ముద్రిత సర్క్యూట్ బోర్డుల కంటే భిన్నంగా రూపొందించబడ్డాయి.

HDI పిసిబిలు చిన్న వియాస్, పంక్తులు మరియు ఖాళీలతో పనిచేస్తాయి. హెచ్డిఐ పిసిబిలు చాలా తేలికైనవి, ఇది వాటి సూక్ష్మీకరణకు దగ్గరి సంబంధం కలిగి ఉంటుంది.

మరోవైపు, HDI అధిక ఫ్రీక్వెన్సీ ట్రాన్స్మిషన్, నియంత్రిత పునరావృత రేడియేషన్ మరియు PCB పై నియంత్రిత ఇంపెడెన్స్ ద్వారా వర్గీకరించబడుతుంది. బోర్డు యొక్క సూక్ష్మీకరణ కారణంగా, బోర్డు సాంద్రత ఎక్కువగా ఉంటుంది.

మైక్రోవియాస్, బ్లైండ్ మరియు ఖననం చేసిన వియాస్, అధిక పనితీరు, సన్నని పదార్థాలు మరియు చక్కటి గీతలు అన్ని హెచ్డిఐ ప్రింటెడ్ సర్క్యూట్ బోర్డుల లక్షణాలు.

ఇంజనీర్లు డిజైన్ మరియు హెచ్డిఐ పిసిబి తయారీ ప్రక్రియపై సమగ్ర అవగాహన కలిగి ఉండాలి. హెచ్డిఐ ప్రింటెడ్ సర్క్యూట్ బోర్డులపై మైక్రోచిప్లకు అసెంబ్లీ ప్రక్రియ అంతటా ప్రత్యేక శ్రద్ధ అవసరం, అలాగే అద్భుతమైన టంకం నైపుణ్యాలు అవసరం.

ల్యాప్టాప్లు, మొబైల్ ఫోన్లు, హెచ్డిఐ పిసిబిల వంటి కాంపాక్ట్ డిజైన్లలో పరిమాణం మరియు బరువు చిన్నవి. వాటి చిన్న పరిమాణం కారణంగా, హెచ్డిఐ పిసిబిలు కూడా పగుళ్లకు తక్కువ అవకాశం ఉంది.

Hdi vias

VIA లు పిసిబిలోని రంధ్రాలు, ఇవి పిసిబిలో వేర్వేరు పొరలను విద్యుత్తుగా అనుసంధానించడానికి ఉపయోగించబడతాయి. బహుళ పొరలను ఉపయోగించడం మరియు వాటిని VIAS తో కనెక్ట్ చేయడం PCB పరిమాణాన్ని తగ్గిస్తుంది. HDI బోర్డు యొక్క ప్రధాన లక్ష్యం దాని పరిమాణాన్ని తగ్గించడం కాబట్టి, VIA లు దాని ముఖ్యమైన కారకాల్లో ఒకటి. రంధ్రాల ద్వారా వివిధ రకాలు ఉన్నాయి.

Tహ్రూ హోల్ ద్వారా

ఇది మొత్తం పిసిబి ద్వారా, ఉపరితల పొర నుండి దిగువ పొర వరకు వెళుతుంది మరియు దీనిని వయా అంటారు. ఈ సమయంలో, వారు ప్రింటెడ్ సర్క్యూట్ బోర్డు యొక్క అన్ని పొరలను కనెక్ట్ చేస్తారు. అయినప్పటికీ, వియాస్ ఎక్కువ స్థలాన్ని తీసుకుంటుంది మరియు కాంపోనెంట్ స్థలాన్ని తగ్గిస్తుంది.

బ్లైండ్ద్వారా

బ్లైండ్ వియాస్ బయటి పొరను పిసిబి లోపలి పొరకు అనుసంధానిస్తుంది. మొత్తం పిసిబిని రంధ్రం చేయవలసిన అవసరం లేదు.

ద్వారా ఖననం

పిసిబి లోపలి పొరలను అనుసంధానించడానికి ఖననం చేసిన VIA లు ఉపయోగించబడతాయి. పిసిబి వెలుపల నుండి ఖననం చేసిన వియాస్ కనిపించదు.

మైక్రోద్వారా

మైక్రో వియాస్ 6 మిల్స్ కంటే తక్కువ పరిమాణం ద్వారా అతిచిన్నవి. మైక్రో వియాస్ను రూపొందించడానికి మీరు లేజర్ డ్రిల్లింగ్ను ఉపయోగించాలి. కాబట్టి ప్రాథమికంగా, HDI బోర్డుల కోసం మైక్రోవియాస్ ఉపయోగించబడతాయి. దీనికి కారణం దాని పరిమాణం. మీకు కాంపోనెంట్ సాంద్రత అవసరం మరియు HDI పిసిబిలో స్థలాన్ని వృథా చేయలేనందున, ఇతర సాధారణ వియాస్ను మైక్రోవియాస్తో భర్తీ చేయడం మంచిది. అదనంగా, మైక్రోవియాస్ తక్కువ బారెల్స్ కారణంగా థర్మల్ విస్తరణ సమస్యలతో (సిటిఇ) బాధపడవు.

స్టాకప్

HDI PCB స్టాక్-అప్ అనేది లేయర్-బై-లేయర్ సంస్థ. పొరలు లేదా స్టాక్ల సంఖ్యను అవసరమైన విధంగా నిర్ణయించవచ్చు. అయితే, ఇది 8 పొరల నుండి 40 పొరలు లేదా అంతకంటే ఎక్కువ కావచ్చు.

కానీ పొరల యొక్క ఖచ్చితమైన సంఖ్య జాడల సాంద్రతపై ఆధారపడి ఉంటుంది. మల్టీలేయర్ స్టాకింగ్ మీకు పిసిబి పరిమాణాన్ని తగ్గించడంలో సహాయపడుతుంది. ఇది తయారీ ఖర్చులను కూడా తగ్గిస్తుంది.

మార్గం ద్వారా, HDI PCB లో పొరల సంఖ్యను నిర్ణయించడానికి, మీరు ప్రతి పొరపై ట్రేస్ పరిమాణం మరియు వలలను నిర్ణయించాలి. వాటిని గుర్తించిన తరువాత, మీరు మీ HDI బోర్డ్కు అవసరమైన లేయర్ స్టాకప్ను లెక్కించవచ్చు.

HDI PCB ను రూపొందించడానికి చిట్కాలు

1. ఖచ్చితమైన భాగం ఎంపిక. HDI బోర్డులకు అధిక పిన్ కౌంట్ SMD లు మరియు BGA లు 0.65 మిమీ కంటే చిన్నవి. టైప్, ట్రేస్ వెడల్పు మరియు హెచ్డిఐ పిసిబి స్టాక్-అప్ ద్వారా ప్రభావితం చేస్తున్నందున మీరు వాటిని తెలివిగా ఎన్నుకోవాలి.

2. మీరు HDI బోర్డులో మైక్రోవియాస్ ఉపయోగించాలి. ఇది vay లేదా మరొకటి యొక్క రెట్టింపు స్థలాన్ని పొందడానికి మిమ్మల్ని అనుమతిస్తుంది.

3. ప్రభావవంతమైన మరియు సమర్థవంతమైన పదార్థాలను ఉపయోగించాలి. ఇది ఉత్పత్తి యొక్క తయారీకి కీలకం.

4. ఫ్లాట్ పిసిబి ఉపరితలం పొందడానికి, మీరు రంధ్రాల ద్వారా నింపాలి.

5. అన్ని పొరల కోసం ఒకే CTE రేటుతో పదార్థాలను ఎంచుకోవడానికి ప్రయత్నించండి.

6. థర్మల్ మేనేజ్మెంట్పై చాలా శ్రద్ధ వహించండి. అదనపు వేడిని సరిగ్గా వెదజల్లగల పొరలను మీరు సరిగ్గా రూపకల్పన చేసి, నిర్వహించేలా చూసుకోండి.