మంచి సాధించడానికిపిసిబి డిజైన్, మొత్తం రౌటింగ్ లేఅవుట్తో పాటు, లైన్ వెడల్పు మరియు అంతరం కోసం నియమాలు కూడా చాలా ముఖ్యమైనవి. లైన్ వెడల్పు మరియు అంతరం సర్క్యూట్ బోర్డు యొక్క పనితీరు మరియు స్థిరత్వాన్ని నిర్ణయిస్తాయి. అందువల్ల, ఈ వ్యాసం పిసిబి లైన్ వెడల్పు మరియు అంతరం కోసం సాధారణ రూపకల్పన నియమాలకు వివరణాత్మక పరిచయాన్ని అందిస్తుంది.

సాఫ్ట్వేర్ డిఫాల్ట్ సెట్టింగులను సరిగ్గా కాన్ఫిగర్ చేయాలని మరియు రౌటింగ్ చేయడానికి ముందు డిజైన్ రూల్ చెక్ (DRC) ఎంపికను ప్రారంభించాలని గమనించడం ముఖ్యం. రౌటింగ్ కోసం 5 మిల్ గ్రిడ్ను ఉపయోగించమని సిఫార్సు చేయబడింది మరియు సమాన పొడవు కోసం 1 మిల్ గ్రిడ్ను పరిస్థితి ఆధారంగా సెట్ చేయవచ్చు.

పిసిబి లైన్ వెడల్పు నియమాలు:

1.రేటింగ్ మొదట కలుసుకోవాలితయారీ సామర్ధ్యంకర్మాగారం. ఉత్పత్తి తయారీదారుని కస్టమర్తో నిర్ధారించండి మరియు వారి ఉత్పత్తి సామర్థ్యాన్ని నిర్ణయించండి. కస్టమర్ నిర్దిష్ట అవసరాలు అందించకపోతే, పంక్తి వెడల్పు కోసం ఇంపెడెన్స్ డిజైన్ టెంప్లేట్లను చూడండి.

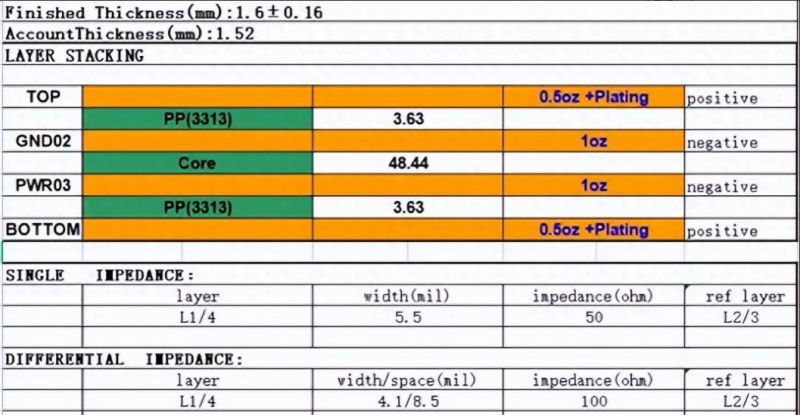

2.ఇంపెడెన్స్టెంప్లేట్లు: కస్టమర్ నుండి అందించిన బోర్డు మందం మరియు పొర అవసరాల ఆధారంగా, తగిన ఇంపెడెన్స్ మోడల్ను ఎంచుకోండి. ఇంపెడెన్స్ మోడల్ లోపల లెక్కించిన వెడల్పు ప్రకారం లైన్ వెడల్పును సెట్ చేయండి. సాధారణ ఇంపెడెన్స్ విలువలు సింగిల్-ఎండ్ 50Ω, డిఫరెన్షియల్ 90Ω, 100Ω, మొదలైనవి. 50Ω యాంటెన్నా సిగ్నల్ ప్రక్కనే ఉన్న పొరకు సూచనను పరిగణించాలా అని గమనించండి. సాధారణ పిసిబి లేయర్ స్టాకప్ల కోసం క్రింద సూచనగా.

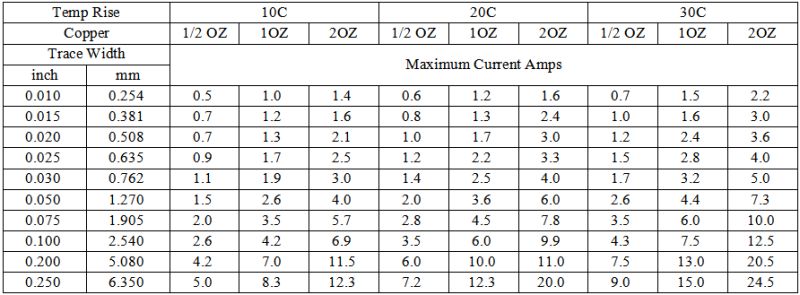

3. దిగువ రేఖాచిత్రంలో చూపినవి, పంక్తి వెడల్పు ప్రస్తుత-మోసే సామర్థ్య అవసరాలను తీర్చాలి. సాధారణంగా, అనుభవం మరియు రౌటింగ్ మార్జిన్లను పరిగణనలోకి తీసుకుంటే, విద్యుత్ లైన్ వెడల్పు రూపకల్పనను ఈ క్రింది మార్గదర్శకాల ద్వారా నిర్ణయించవచ్చు: 10 ° C ఉష్ణోగ్రత పెరుగుదల కోసం, 1oz రాగి మందంతో, 20 మిల్ లైన్ వెడల్పు 1A యొక్క ఓవర్లోడ్ కరెంట్ను నిర్వహించగలదు; 0.5oz రాగి మందం కోసం, 40 మిల్ లైన్ వెడల్పు 1A యొక్క ఓవర్లోడ్ కరెంట్ను నిర్వహించగలదు.

4. సాధారణ రూపకల్పన ప్రయోజనాల కోసం, పంక్తి వెడల్పును 4 మిల్ పైన నియంత్రించాలి, ఇది చాలా తయారీ సామర్థ్యాలను కలుస్తుందిపిసిబి తయారీదారులు. ఇంపెడెన్స్ కంట్రోల్ అవసరం లేని డిజైన్ల కోసం (ఎక్కువగా 2-పొర బోర్డులు), 8mil పైన పంక్తి వెడల్పు రూపకల్పన చేయడం PCB యొక్క తయారీ వ్యయాన్ని తగ్గించడానికి సహాయపడుతుంది.

5. పరిగణించండిరాగి మందంరౌటింగ్లో సంబంధిత పొర కోసం సెట్టింగ్. ఉదాహరణకు 2oz రాగి తీసుకోండి, 6 మిల్ కంటే ఎక్కువ పంక్తి వెడల్పును రూపొందించడానికి ప్రయత్నించండి. మందమైన రాగి, విస్తృత పంక్తి వెడల్పు. ప్రామాణికం కాని రాగి మందం డిజైన్ల కోసం ఫ్యాక్టరీ యొక్క తయారీ అవసరాలను అడగండి.

.

7. HDI బోర్డునమూనాలు 3 మిల్ లైన్ వెడల్పును ఉపయోగించవచ్చు. 3 మిల్ కంటే తక్కువ లైన్ వెడల్పులతో డిజైన్ల కోసం, కస్టమర్తో ఫ్యాక్టరీ యొక్క ఉత్పత్తి సామర్థ్యాన్ని నిర్ధారించడం అవసరం, ఎందుకంటే కొంతమంది తయారీదారులు 2 మిల్ లైన్ వెడల్పుల సామర్థ్యం కలిగి ఉంటారు (డిజైన్ నిబంధనల ద్వారా నియంత్రించవచ్చు). సన్నగా ఉండే పంక్తి వెడల్పులు తయారీ ఖర్చులను పెంచుతాయి మరియు ఉత్పత్తి చక్రాన్ని విస్తరిస్తాయి.

8. అనలాగ్ సిగ్నల్స్ (ఆడియో మరియు వీడియో సిగ్నల్స్ వంటివి) మందమైన పంక్తులతో రూపొందించబడాలి, సాధారణంగా 15 మిల్ చుట్టూ. స్థలం పరిమితం అయితే, పంక్తి వెడల్పు 8 మిల్ పైన నియంత్రించబడాలి.

9. RF సిగ్నల్స్ మందమైన పంక్తులతో నిర్వహించబడాలి, ప్రక్కనే ఉన్న పొరలు మరియు ఇంపెడెన్స్ 50Ω వద్ద నియంత్రించబడతాయి. RF సిగ్నల్స్ బయటి పొరలపై ప్రాసెస్ చేయాలి, అంతర్గత పొరలను నివారించాలి మరియు VAIA లు లేదా పొర మార్పుల వాడకాన్ని తగ్గించాలి. RF సిగ్నల్స్ గ్రౌండ్ ప్లేన్ చుట్టూ ఉండాలి, రిఫరెన్స్ లేయర్ GND రాగి.

పిసిబి వైరింగ్ లైన్ స్పేసింగ్ రూల్స్

1. 0.5 మిమీ లేదా 0.65 మిమీ స్పేసింగ్తో BGA డిజైన్ల కోసం, కొన్ని ప్రాంతాలలో 3.5 మిల్లుల రేఖ అంతరాన్ని ఉపయోగించవచ్చు. HDI నమూనాలు 3 మిల్లు యొక్క లైన్ అంతరాన్ని ఎంచుకోవచ్చు. 3 మిల్ కంటే తక్కువ నమూనాలు కస్టమర్తో తయారీ కర్మాగారం యొక్క ఉత్పత్తి సామర్థ్యాన్ని నిర్ధారించాలి. కొంతమంది తయారీదారులు 2 మిల్లు ఉత్పత్తి సామర్థ్యాన్ని కలిగి ఉంటారు (నిర్దిష్ట డిజైన్ ప్రాంతాలలో నియంత్రించబడుతుంది).

2. లైన్ అంతరం నియమాన్ని రూపొందించడానికి ముందు, డిజైన్ యొక్క రాగి మందం అవసరాన్ని పరిగణించండి. 1 oun న్స్ రాగి కోసం 4 మిల్లు లేదా అంతకంటే ఎక్కువ దూరాన్ని నిర్వహించడానికి ప్రయత్నించండి, మరియు 2 oun న్స్ రాగి కోసం, 6 మిల్లు లేదా అంతకంటే ఎక్కువ దూరాన్ని నిర్వహించడానికి ప్రయత్నించండి.

3. సరైన అంతరాన్ని నిర్ధారించడానికి అవకలన సిగ్నల్ జతల దూర రూపకల్పన ఇంపెడెన్స్ అవసరాల ప్రకారం సెట్ చేయాలి.

4. వైరింగ్ను బోర్డు ఫ్రేమ్ నుండి దూరంగా ఉంచాలి మరియు బోర్డు ఫ్రేమ్కు గ్రౌండ్ (జిఎన్డి) వియాస్ ఉండేలా చూడాలి. సిగ్నల్స్ మరియు బోర్డు అంచుల మధ్య దూరాన్ని 40 మిల్లులకు పైన ఉంచండి.

5. పవర్ లేయర్ సిగ్నల్ GND పొర నుండి కనీసం 10 మిల్లుల దూరం ఉండాలి. పవర్ మరియు పవర్ రాగి విమానాల మధ్య దూరం కనీసం 10 మిల్లు ఉండాలి. చిన్న అంతరం ఉన్న కొన్ని ICS (BGAS వంటివి) కోసం, దూరాన్ని కనీసం 6 మిల్లులకు తగిన విధంగా సర్దుబాటు చేయవచ్చు (నిర్దిష్ట డిజైన్ ప్రాంతాలలో నియంత్రించబడుతుంది).

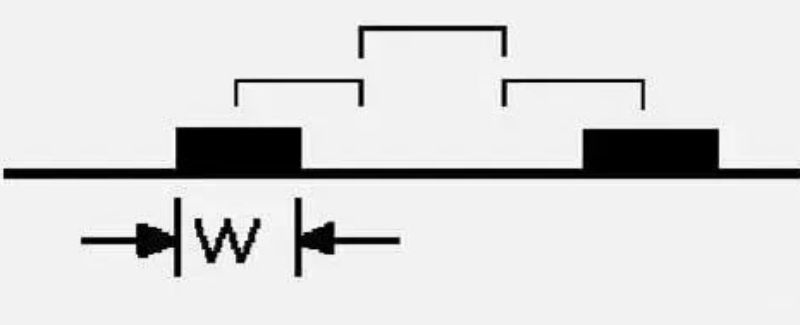

6. గడియారాలు, డిఫరెన్షియల్స్ మరియు అనలాగ్ సిగ్నల్స్ వంటి ముఖ్యమైన సంకేతాలు వెడల్పు (3W) కంటే 3 రెట్లు దూరం ఉండాలి లేదా భూమి (GND) విమానాలతో చుట్టుముట్టబడాలి. క్రాస్స్టాక్ను తగ్గించడానికి పంక్తుల మధ్య దూరాన్ని 3 రెట్లు లైన్ వెడల్పు ఉంచాలి. రెండు పంక్తుల కేంద్రాల మధ్య దూరం పంక్తి వెడల్పు 3 రెట్లు తక్కువ కాకపోతే, అది 70% విద్యుత్ క్షేత్రాన్ని పంక్తుల మధ్య జోక్యం లేకుండా నిర్వహించగలదు, దీనిని 3W సూత్రం అని పిలుస్తారు.

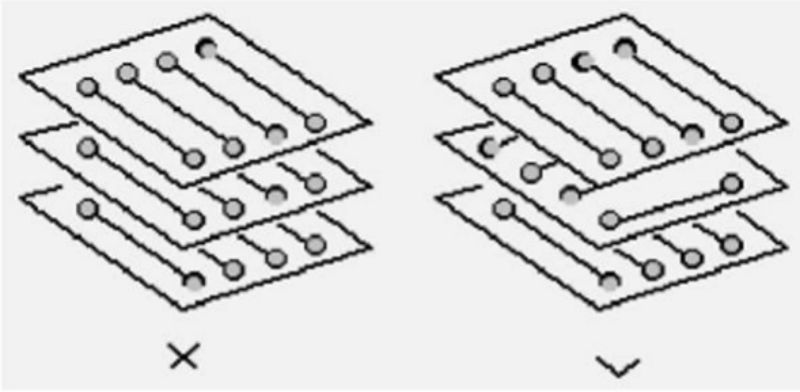

7.ADJACENT లేయర్ సిగ్నల్స్ సమాంతర వైరింగ్ను నివారించాలి. రౌటింగ్ దిశ అనవసరమైన ఇంటర్లేయర్ క్రాస్స్టాక్ను తగ్గించడానికి ఆర్తోగోనల్ నిర్మాణాన్ని ఏర్పరచాలి.

8. ఉపరితల పొరపై రౌటింగ్ చేసేటప్పుడు, సంస్థాపనా ఒత్తిడి కారణంగా షార్ట్ సర్క్యూట్లు లేదా లైన్ చిరిగిపోవడాన్ని నివారించడానికి మౌంటు రంధ్రాల నుండి కనీసం 1 మిమీ దూరాన్ని ఉంచండి. స్క్రూ రంధ్రాల చుట్టూ ఉన్న ప్రాంతాన్ని స్పష్టంగా ఉంచాలి.

9. విద్యుత్ పొరలను విభజించేటప్పుడు, అధికంగా విచ్ఛిన్నమైన విభజనలను నివారించండి. ఒక పవర్ విమానంలో, ప్రస్తుత మోసే సామర్థ్యాన్ని నిర్ధారించడానికి మరియు ప్రక్కనే ఉన్న పొరల యొక్క స్ప్లిట్ విమానం దాటిన సిగ్నల్ ప్రమాదాన్ని నివారించడానికి, 5 కంటే ఎక్కువ పవర్ సిగ్నల్స్ కలిగి ఉండకుండా ఉండటానికి ప్రయత్నించండి.

10. పవర్ ప్లేన్ విభాగాలను వీలైనంత క్రమంగా ఉంచాలి, ఎక్కువ లేదా డంబెల్ ఆకారపు విభాగాలు లేకుండా, చివరలు పెద్దవిగా మరియు మధ్య చిన్నవిగా ఉన్న పరిస్థితులను నివారించడానికి. పవర్ రాగి విమానం యొక్క ఇరుకైన వెడల్పు ఆధారంగా ప్రస్తుత మోసే సామర్థ్యాన్ని లెక్కించాలి.

షెన్జెన్ అంకె పిసిబి కో., లిమిటెడ్

2023-9-16

పోస్ట్ సమయం: సెప్టెంబర్ -19-2023