PCBలలో ట్రబుల్షూటింగ్ మరియు మరమ్మతులు చేయడం వల్ల సర్క్యూట్ల జీవితకాలం పొడిగించవచ్చు.PCB అసెంబ్లీ ప్రక్రియలో ఒక తప్పు PCB ఎదురైనట్లయితే, PCB బోర్డు పనిచేయకపోవడం యొక్క స్వభావం ఆధారంగా మరమ్మత్తు చేయబడుతుంది.PCBలను ట్రబుల్షూటింగ్ మరియు రిపేర్ చేయడం కోసం క్రింద కొన్ని పద్ధతులు ఉన్నాయి.

1. తయారీ ప్రక్రియలో PCBలో నాణ్యత నియంత్రణను ఎలా నిర్వహించాలి?

సాధారణంగా, PCB కర్మాగారాలు ప్రత్యేకమైన పరికరాలు మరియు అవసరమైన ప్రక్రియలను కలిగి ఉంటాయి, ఇవి తయారీ ప్రక్రియ అంతటా PCBల నాణ్యత నియంత్రణను ప్రారంభిస్తాయి.

1.1AOI తనిఖీ

AOI తనిఖీ PCBలో తప్పిపోయిన భాగాలు, కాంపోనెంట్ మిస్ప్లేస్మెంట్లు మరియు ఇతర లోపాల కోసం స్వయంచాలకంగా స్కాన్ చేస్తుంది.AOI పరికరాలు PCB యొక్క బహుళ చిత్రాలను సంగ్రహించడానికి కెమెరాలను ఉపయోగిస్తాయి మరియు వాటిని రిఫరెన్స్ బోర్డులతో సరిపోల్చుతాయి.సరిపోలని గుర్తించినప్పుడు, అది సాధ్యమయ్యే లోపాలను సూచిస్తుంది.

1.2ఫ్లయింగ్ ప్రోబ్ టెస్టింగ్

షార్ట్ మరియు ఓపెన్ సర్క్యూట్లు, తప్పు భాగాలు (డయోడ్లు మరియు ట్రాన్సిస్టర్లు) మరియు డయోడ్ రక్షణలో లోపాలను గుర్తించడానికి ఫ్లయింగ్ ప్రోబ్ టెస్టింగ్ ఉపయోగించబడుతుంది.షార్ట్లు మరియు కాంపోనెంట్ లోపాలను సరిచేయడానికి వివిధ PCB మరమ్మతు పద్ధతులను ఉపయోగించవచ్చు.

1.3FCT పరీక్ష

FCT (ఫంక్షనల్ టెస్ట్) ప్రధానంగా PCBల ఫంక్షనల్ టెస్టింగ్పై దృష్టి పెడుతుంది.పరీక్ష పారామితులు సాధారణంగా ఇంజనీర్లచే అందించబడతాయి మరియు సాధారణ స్విచ్ పరీక్షలను కలిగి ఉండవచ్చు.కొన్ని సందర్భాల్లో, ప్రత్యేక సాఫ్ట్వేర్ మరియు ఖచ్చితమైన ప్రోటోకాల్లు అవసరం కావచ్చు.ఫంక్షనల్ టెస్టింగ్ వాస్తవ ప్రపంచ పర్యావరణ పరిస్థితులలో PCB యొక్క కార్యాచరణను నేరుగా పరిశీలిస్తుంది.

2. PCB నష్టం యొక్క సాధారణ కారణాలు

PCB వైఫల్యాల కారణాలను అర్థం చేసుకోవడం వలన మీరు PCB లోపాలను త్వరగా గుర్తించడంలో సహాయపడుతుంది.ఇక్కడ కొన్ని సాధారణ లోపాలు ఉన్నాయి:

భాగం వైఫల్యాలు: లోపభూయిష్ట భాగాలను భర్తీ చేయడం వలన సర్క్యూట్ సరిగ్గా పనిచేయడానికి అనుమతిస్తుంది.

వేడెక్కడం: సరైన ఉష్ణ నిర్వహణ లేకుండా, కొన్ని భాగాలు కాలిపోవచ్చు.

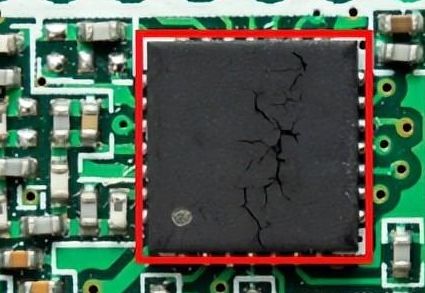

భౌతిక నష్టం: ఇది ప్రధానంగా కఠినమైన నిర్వహణ వలన కలుగుతుంది,

భాగాలు, టంకము కీళ్ళు, టంకము ముసుగు పొరలు, జాడలు మరియు ప్యాడ్లలో పగుళ్లకు దారి తీస్తుంది.

కాలుష్యం: PCB కఠినమైన పరిస్థితులకు గురైతే, జాడలు మరియు ఇతర రాగి భాగాలు తుప్పు పట్టవచ్చు.

3. PCB లోపాలను ఎలా పరిష్కరించాలి?

కింది జాబితాలు 8 పద్ధతులు:

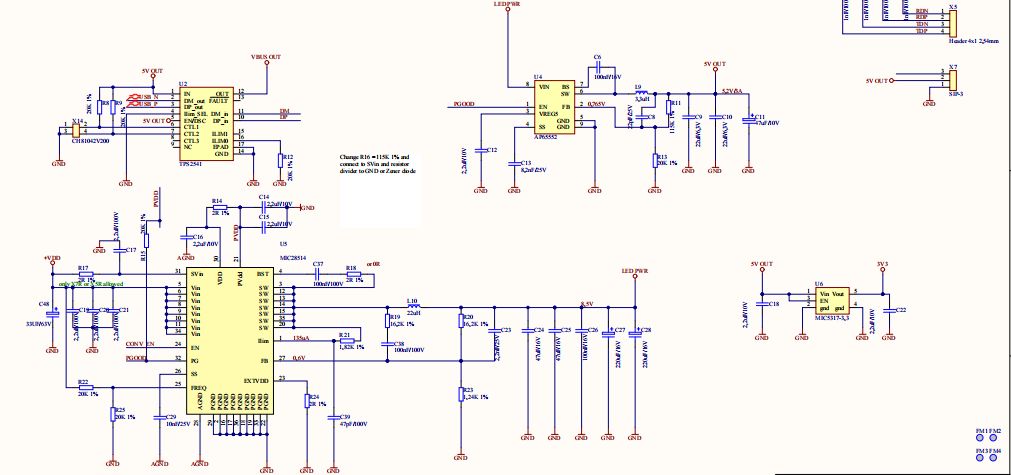

3-1.సర్క్యూట్ స్కీమాటిక్ను అర్థం చేసుకోండి

PCBలో అనేక భాగాలు ఉన్నాయి, రాగి జాడల ద్వారా పరస్పరం అనుసంధానించబడి ఉంటాయి.ఇది విద్యుత్ సరఫరా, భూమి మరియు వివిధ సంకేతాలను కలిగి ఉంటుంది.అదనంగా, ఫిల్టర్లు, డీకప్లింగ్ కెపాసిటర్లు మరియు ఇండక్టర్లు వంటి అనేక సర్క్యూట్లు ఉన్నాయి.PCB మరమ్మతు కోసం వీటిని అర్థం చేసుకోవడం చాలా కీలకం.

ప్రస్తుత మార్గాన్ని ఎలా గుర్తించాలో మరియు లోపభూయిష్ట విభాగాలను ఎలా వేరుచేయాలో తెలుసుకోవడం అనేది సర్క్యూట్ స్కీమాటిక్ను అర్థం చేసుకోవడంపై ఆధారపడి ఉంటుంది.స్కీమాటిక్ అందుబాటులో లేకుంటే, PCB లేఅవుట్ ఆధారంగా స్కీమాటిక్ను రివర్స్ ఇంజనీర్ చేయడం అవసరం కావచ్చు.

3-2.దృశ్య తనిఖీ

ముందుగా చెప్పినట్లుగా, PCB లోపాల యొక్క ప్రధాన కారణాలలో వేడెక్కడం ఒకటి.పవర్ ఇన్పుట్ లేనప్పుడు ఏవైనా కాలిన భాగాలు, జాడలు లేదా టంకము కీళ్ళు దృశ్యమానంగా సులభంగా గుర్తించబడతాయి.లోపాల యొక్క కొన్ని ఉదాహరణలు:

- ఉబ్బిన/అతివ్యాప్తి/తప్పిపోయిన భాగాలు

- రంగు మారిన జాడలు

- కోల్డ్ టంకము కీళ్ళు

- అధిక టంకము

- సమాధి భాగాలు

- ఎత్తబడిన/తప్పిపోయిన ప్యాడ్లు

- PCBలో పగుళ్లు

వీటన్నింటినీ దృశ్య తనిఖీ ద్వారా గమనించవచ్చు.

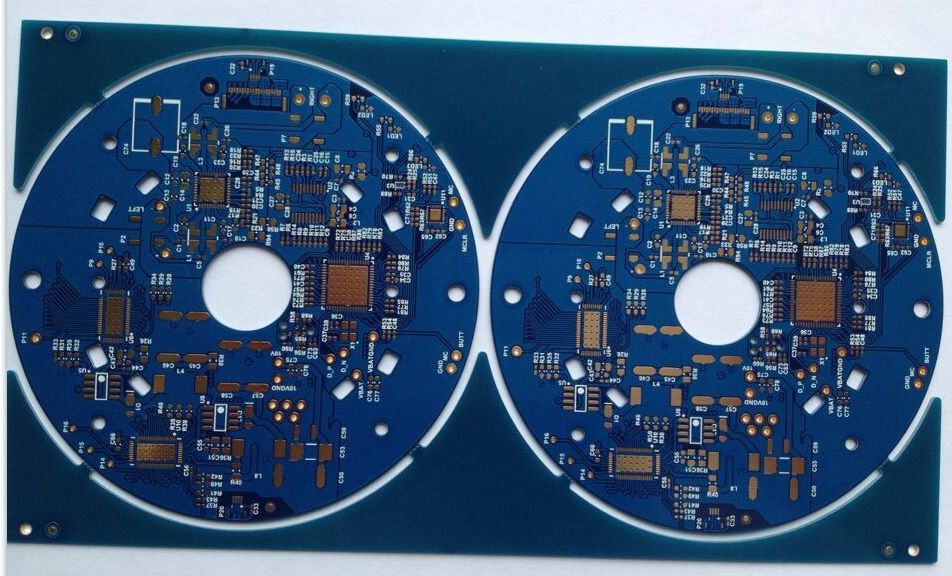

3-3.ఒకేలా ఉండే PCBతో సరిపోల్చండి

మీరు మరొకటి ఒకే విధమైన PCBని కలిగి ఉంటే, ఒకటి సరిగ్గా పనిచేస్తూ మరొకటి తప్పుగా ఉంటే, అది చాలా సులభం అవుతుంది.మీరు కాంపోనెంట్లు, మిస్అలైన్మెంట్లు మరియు జాడలు లేదా వయాస్లలోని లోపాలను దృశ్యమానంగా పోల్చవచ్చు.అదనంగా, మీరు రెండు బోర్డుల ఇన్పుట్ మరియు అవుట్పుట్ రీడింగ్లను తనిఖీ చేయడానికి మల్టీమీటర్ను ఉపయోగించవచ్చు.రెండు PCBలు ఒకేలా ఉన్నందున సారూప్య విలువలను పొందాలి.

3-4.లోపభూయిష్ట భాగాలను వేరు చేయండి

దృశ్య తనిఖీ సరిపోనప్పుడు, మీరు మల్టీమీటర్ లేదా LCR మీటర్ వంటి సాధనాలపై ఆధారపడవచ్చు.డేటాషీట్లు మరియు డిజైన్ అవసరాల ఆధారంగా ప్రతి భాగాన్ని ఒక్కొక్కటిగా పరీక్షించండి.ఉదాహరణలలో రెసిస్టర్లు, కెపాసిటర్లు, ఇండక్టర్లు, డయోడ్లు, ట్రాన్సిస్టర్లు మరియు LED లు ఉన్నాయి.

ఉదాహరణకు, మీరు డయోడ్లు మరియు ట్రాన్సిస్టర్లను తనిఖీ చేయడానికి మల్టీమీటర్లో డయోడ్ సెట్టింగ్ని ఉపయోగించవచ్చు.బేస్-కలెక్టర్ మరియు బేస్-ఎమిటర్ జంక్షన్లు డయోడ్లుగా పనిచేస్తాయి.సాధారణ సర్క్యూట్ బోర్డ్ డిజైన్ల కోసం, మీరు అన్ని కనెక్షన్లలో ఓపెన్ మరియు షార్ట్ సర్క్యూట్ల కోసం తనిఖీ చేయవచ్చు.మీటర్ను రెసిస్టెన్స్ లేదా కంటిన్యూటీ మోడ్కి సెట్ చేయండి మరియు ప్రతి కనెక్షన్ని పరీక్షించడానికి కొనసాగండి.

తనిఖీలను నిర్వహిస్తున్నప్పుడు, రీడింగ్లు స్పెసిఫికేషన్లలో ఉంటే, భాగం సరిగ్గా పనిచేస్తున్నట్లు పరిగణించబడుతుంది.రీడింగ్లు అసాధారణంగా లేదా ఊహించిన దాని కంటే ఎక్కువగా ఉంటే, భాగం లేదా టంకము కీళ్లతో సమస్యలు ఉండవచ్చు.టెస్ట్ పాయింట్ల వద్ద ఊహించిన వోల్టేజీని అర్థం చేసుకోవడం సర్క్యూట్ విశ్లేషణలో సహాయపడుతుంది.

భాగాలను మూల్యాంకనం చేయడానికి మరొక పద్ధతి నోడల్ విశ్లేషణ.ఈ పద్ధతిలో ఎంచుకున్న భాగాలకు వోల్టేజ్ని వర్తింపజేయడం, మొత్తం సర్క్యూట్కు శక్తిని అందించడం మరియు వోల్టేజ్ ప్రతిస్పందనలను (V-ప్రతిస్పందన) కొలవడం వంటివి ఉంటాయి.అన్ని నోడ్లను గుర్తించి, ముఖ్యమైన భాగాలు లేదా పవర్ సోర్స్లకు కనెక్ట్ చేయబడిన సూచనను ఎంచుకోండి.తెలియని నోడ్ వోల్టేజీలను (వేరియబుల్స్) గణించడానికి మరియు ఈ విలువలు ఆశించిన వాటికి సరిపోతాయో లేదో ధృవీకరించడానికి Kirchhoff యొక్క ప్రస్తుత నియమాన్ని (KCL) ఉపయోగించండి.నిర్దిష్ట నోడ్లో సమస్యలు ఉంటే, అది ఆ నోడ్లో లోపాన్ని సూచిస్తుంది.

3-5.ఇంటిగ్రేటెడ్ సర్క్యూట్లను పరీక్షిస్తోంది

ఇంటిగ్రేటెడ్ సర్క్యూట్లను పరీక్షించడం వాటి సంక్లిష్టత కారణంగా గణనీయమైన పని.ఇక్కడ కొన్ని పరీక్షలు నిర్వహించవచ్చు:

- అన్ని గుర్తులను గుర్తించండి మరియు లాజిక్ ఎనలైజర్ లేదా ఓసిల్లోస్కోప్ ఉపయోగించి ICని పరీక్షించండి.

- IC సరిగ్గా ఉందో లేదో తనిఖీ చేయండి.

- ICకి కనెక్ట్ చేయబడిన అన్ని టంకము కీళ్ళు మంచి పని స్థితిలో ఉన్నాయని నిర్ధారించుకోండి.

- సరైన వేడి వెదజల్లడానికి ICకి కనెక్ట్ చేయబడిన ఏదైనా హీట్ సింక్లు లేదా థర్మల్ ప్యాడ్ల పరిస్థితిని అంచనా వేయండి.

3-6.విద్యుత్ సరఫరాను పరీక్షిస్తోంది

విద్యుత్ సరఫరా సమస్యలను పరిష్కరించడానికి, రైలు వోల్టేజీలను కొలవడం అవసరం.వోల్టమీటర్లోని రీడింగ్లు భాగాల ఇన్పుట్ మరియు అవుట్పుట్ విలువలను ప్రతిబింబిస్తాయి.వోల్టేజ్లో మార్పులు సంభావ్య సర్క్యూట్ సమస్యలను సూచిస్తాయి.ఉదాహరణకు, రైలులో 0V రీడింగ్ విద్యుత్ సరఫరాలో షార్ట్ సర్క్యూట్ను సూచిస్తుంది, ఇది కాంపోనెంట్ వేడెక్కడానికి దారితీస్తుంది.శక్తి సమగ్రత పరీక్షలను నిర్వహించడం ద్వారా మరియు అంచనా విలువలను వాస్తవ కొలతలతో పోల్చడం ద్వారా, సమస్యాత్మక విద్యుత్ సరఫరాలను వేరు చేయవచ్చు.

3-7.సర్క్యూట్ హాట్స్పాట్లను గుర్తించడం

దృశ్య లోపాలను కనుగొనలేనప్పుడు, సర్క్యూట్ను అంచనా వేయడానికి పవర్ ఇంజెక్షన్ ద్వారా భౌతిక తనిఖీని ఉపయోగించవచ్చు.సరికాని కనెక్షన్లు వేడిని ఉత్పత్తి చేయగలవు, ఇది సర్క్యూట్ బోర్డ్పై చేతిని ఉంచడం ద్వారా అనుభూతి చెందుతుంది.థర్మల్ ఇమేజింగ్ కెమెరాను ఉపయోగించడం మరొక ఎంపిక, ఇది తరచుగా తక్కువ-వోల్టేజ్ సర్క్యూట్లకు ప్రాధాన్యతనిస్తుంది.విద్యుత్ ప్రమాదాలు జరగకుండా అవసరమైన భద్రతా జాగ్రత్తలు తీసుకోవాలి.

మీరు పరీక్ష కోసం ఒక చేతిని మాత్రమే ఉపయోగించాలని నిర్ధారించుకోవడం ఒక పద్ధతి.హాట్ స్పాట్ గుర్తించబడితే, దానిని చల్లబరచాలి, ఆపై సమస్య ఎక్కడ ఉందో తెలుసుకోవడానికి అన్ని కనెక్షన్ పాయింట్లను తనిఖీ చేయాలి.

3-8.సిగ్నల్ ప్రోబింగ్ టెక్నిక్స్తో ట్రబుల్షూటింగ్

ఈ సాంకేతికతను ఉపయోగించుకోవడానికి, పరీక్షా పాయింట్ల వద్ద ఆశించిన విలువలు మరియు తరంగ రూపాలపై అవగాహన కలిగి ఉండటం చాలా ముఖ్యం.మల్టీమీటర్, ఓసిల్లోస్కోప్ లేదా ఏదైనా వేవ్ఫార్మ్ క్యాప్చర్ పరికరాన్ని ఉపయోగించి వివిధ పాయింట్ల వద్ద వోల్టేజ్ పరీక్షను నిర్వహించవచ్చు.ఫలితాలను విశ్లేషించడం లోపాలను వేరు చేయడంలో సహాయపడుతుంది.

4. PCB రిపేర్ కోసం అవసరమైన సాధనాలు

ఏదైనా మరమ్మతులు చేసే ముందు, 'మొద్దుబారిన కత్తి చెక్కను కోయదు' అనే సామెత ప్రకారం, పనికి అవసరమైన సాధనాలను సేకరించడం చాలా అవసరం.

● ESD గ్రౌండింగ్, పవర్ సాకెట్లు మరియు లైటింగ్తో కూడిన వర్క్టేబుల్ అవసరం.

● థర్మల్ షాక్లను పరిమితం చేయడానికి, సర్క్యూట్ బోర్డ్ను ప్రీహీట్ చేయడానికి ఇన్ఫ్రారెడ్ హీటర్లు లేదా ప్రీహీటర్లు అవసరం కావచ్చు.

● మరమ్మత్తు ప్రక్రియలో స్లాటింగ్ మరియు రంధ్రం తెరవడం కోసం ఖచ్చితమైన డ్రిల్లింగ్ వ్యవస్థ అవసరం.ఈ వ్యవస్థ స్లాట్ల యొక్క వ్యాసం మరియు లోతుపై నియంత్రణను అనుమతిస్తుంది.

● సరైన టంకము కీళ్లను నిర్ధారించడానికి టంకం కోసం మంచి టంకం ఇనుము అవసరం.

● అదనంగా, ఎలక్ట్రోప్లేటింగ్ కూడా అవసరం కావచ్చు.

● టంకము ముసుగు పొర దెబ్బతిన్నట్లయితే, దానిని మరమ్మత్తు చేయాలి.అటువంటి సందర్భాలలో, ఎపోక్సీ రెసిన్ పొర ఉత్తమం.

5. PCB రిపేర్ సమయంలో భద్రతా జాగ్రత్తలు

మరమ్మత్తు ప్రక్రియలో భద్రతా ప్రమాదాలను నివారించడానికి నివారణ చర్యలు తీసుకోవడం చాలా ముఖ్యం.

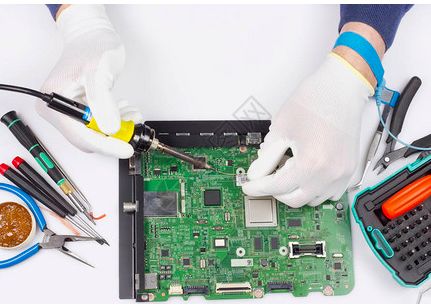

● రక్షణ పరికరాలు: అధిక ఉష్ణోగ్రతలు లేదా అధిక శక్తితో వ్యవహరించేటప్పుడు, రక్షణ పరికరాలను ధరించడం తప్పనిసరి.సంభావ్య రసాయన ప్రమాదాల నుండి రక్షించడానికి, టంకం మరియు డ్రిల్లింగ్ ప్రక్రియల సమయంలో భద్రతా అద్దాలు మరియు చేతి తొడుగులు ధరించాలి.

PCBలను రిపేర్ చేస్తున్నప్పుడు చేతి తొడుగులు ధరించడం.

● ఎలెక్ట్రోస్టాటిక్ డిశ్చార్జ్ (ESD): ESD వల్ల కలిగే విద్యుత్ షాక్లను నివారించడానికి, పవర్ సోర్స్ను అన్ప్లగ్ చేసి, ఏదైనా అవశేష విద్యుత్ను విడుదల చేయాలని నిర్ధారించుకోండి.ESD ప్రమాదాన్ని మరింత తగ్గించడానికి మీరు గ్రౌండింగ్ రిస్ట్బ్యాండ్లను కూడా ధరించవచ్చు లేదా యాంటీ-స్టాటిక్ మ్యాట్లను ఉపయోగించవచ్చు.

6. PCBని ఎలా రిపేర్ చేయాలి?

PCBలో సాధారణ లోపాలు తరచుగా జాడలు, భాగాలు మరియు టంకము ప్యాడ్లలో లోపాలను కలిగి ఉంటాయి.

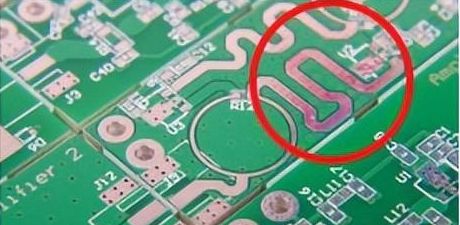

6-1.దెబ్బతిన్న జాడలను మరమ్మతు చేయడం

PCBలో విరిగిన లేదా దెబ్బతిన్న జాడలను రిపేర్ చేయడానికి, అసలు ట్రేస్ యొక్క ఉపరితల వైశాల్యాన్ని బహిర్గతం చేయడానికి మరియు టంకము ముసుగుని తీసివేయడానికి పదునైన వస్తువును ఉపయోగించండి.ఏదైనా చెత్తను తొలగించడానికి రాగి ఉపరితలాన్ని ద్రావకంతో శుభ్రం చేయండి, మెరుగైన విద్యుత్ కొనసాగింపును సాధించడంలో సహాయపడుతుంది.

ప్రత్యామ్నాయంగా, మీరు జాడలను రిపేర్ చేయడానికి జంపర్ వైర్లను టంకము చేయవచ్చు.సరైన వాహకత కోసం వైర్ వ్యాసం ట్రేస్ వెడల్పుతో సరిపోలుతుందని నిర్ధారించుకోండి.

6-2.లోపభూయిష్ట భాగాలను భర్తీ చేయడం

దెబ్బతిన్న భాగాలను భర్తీ చేయడం

టంకము కీళ్ల నుండి తప్పు భాగాలు లేదా అధిక టంకము తొలగించడానికి, టంకమును కరిగించడం అవసరం, అయితే పరిసర ఉపరితల వైశాల్యంపై ఉష్ణ ఒత్తిడిని సృష్టించకుండా జాగ్రత్త వహించాలి.సర్క్యూట్లోని భాగాలను భర్తీ చేయడానికి క్రింది దశలను అనుసరించండి:

● టంకం ఇనుము లేదా డీసోల్డరింగ్ సాధనాన్ని ఉపయోగించి టంకము కీళ్లను త్వరగా వేడి చేయండి.

● టంకము కరిగిన తర్వాత, ద్రవాన్ని తీసివేయడానికి డీసోల్డరింగ్ పంపును ఉపయోగించండి.

● అన్ని కనెక్షన్లను తీసివేసిన తర్వాత, భాగం వేరు చేయబడుతుంది.

● తర్వాత, కొత్త కాంపోనెంట్ను సమీకరించండి మరియు దాని స్థానంలో టంకము వేయండి.

● వైర్ కట్టర్లను ఉపయోగించి కాంపోనెంట్ లీడ్స్ యొక్క అదనపు పొడవును కత్తిరించండి.

● టెర్మినల్స్ అవసరమైన ధ్రువణత ప్రకారం కనెక్ట్ చేయబడిందని నిర్ధారించుకోండి.

6-3.దెబ్బతిన్న సోల్డర్ ప్యాడ్లను రిపేర్ చేస్తోంది

సమయం గడిచేకొద్దీ, PCBలో టంకము ప్యాడ్లు ఎత్తవచ్చు, తుప్పు పట్టవచ్చు లేదా విరిగిపోవచ్చు.దెబ్బతిన్న టంకము ప్యాడ్లను రిపేర్ చేయడానికి ఇక్కడ పద్ధతులు ఉన్నాయి:

లిఫ్టెడ్ సోల్డర్ ప్యాడ్స్: పత్తి శుభ్రముపరచు ఉపయోగించి ద్రావకంతో ఆ ప్రాంతాన్ని శుభ్రం చేయండి.ప్యాడ్ను తిరిగి బంధించడానికి, టంకము ప్యాడ్పై కండక్టివ్ ఎపోక్సీ రెసిన్ను వర్తింపజేయండి మరియు దానిని క్రిందికి నొక్కండి, టంకం ప్రక్రియను కొనసాగించే ముందు ఎపోక్సీ రెసిన్ను నయం చేయడానికి అనుమతిస్తుంది.

దెబ్బతిన్న లేదా కలుషితమైన సోల్డర్ ప్యాడ్లు: పాడైపోయిన టంకము ప్యాడ్ను తీసివేయండి లేదా కత్తిరించండి, ప్యాడ్ చుట్టూ ఉన్న టంకము ముసుగును స్క్రాప్ చేయడం ద్వారా కనెక్ట్ చేయబడిన ట్రేస్ను బహిర్గతం చేయండి.పత్తి శుభ్రముపరచు ఉపయోగించి ద్రావకంతో ప్రాంతాన్ని శుభ్రం చేయండి.కొత్త టంకము ప్యాడ్పై (ట్రేస్కు కనెక్ట్ చేయబడింది), వాహక ఎపోక్సీ రెసిన్ పొరను వర్తింపజేయండి మరియు దానిని సురక్షితంగా ఉంచండి.తరువాత, ట్రేస్ మరియు టంకము ప్యాడ్ మధ్య ఎపోక్సీ రెసిన్ని జోడించండి.టంకం ప్రక్రియను కొనసాగించే ముందు దాన్ని నయం చేయండి.

షెన్జెన్ ANKE PCB కో., LTD

2023-7-20

పోస్ట్ సమయం: జూలై-21-2023